Линейный электродвигатель. Линейные двигатели

Распечатать

Электропривод

Современные тенденции в развитии линейных сервоприводов

Исторически сложилось, что промышленность так или иначе зависит от разного рода винтовых и ременных передач или пневматических механизмов для решения задач линейного позиционирования. Но растущий спрос на увеличение скорости пропускной способности, миллионы рабочих циклов, гибкость настройки и программирования выявил недостатки данных механизмов. Зачастую приходится идти на компромисс, если дело доходит до точного контролируемого позиционирования в поступательном движении.

В последнее время производители пневмоприводов обновили устройства управления пневматических цилиндров с внешними регулирующими клапанами, датчиками положения и сервоэлектроникой в целях решения некоторых из этих трудностей. Но не так просто построить замкнутую систему позиционирования, учитывая высокий коэффициент трения и динамическую вязкость сжатого воздуха. Управление становится проблематичным из-за упругости и трения воздуха, а также трения поршня.

Технология непосредственного привода линейного двигателя обеспечивает значительно лучший подход к решению задач позиционирования. Данная технология предполагает прямое применение силы электромагнитного взаимодействия без использования ремня, шариковинтовой передачи или иного промежуточного звена. Линейный привод производит непосредственное линейное перемещение, а не преобразует вращательное движение в поступательное.

- 1. Устройство линейного двигателя

Самый простой способ описать устройство линейного двигателя – это представить двигатель вращения с постоянными магнитами, разрезанный вдоль и развернутый в плоскость. Традиционные линейные двигатели имеют именно такую конструкцию.

Новые линейные двигатели, так называемые tubular linear actuator, имеют форм-фактор соленоида.

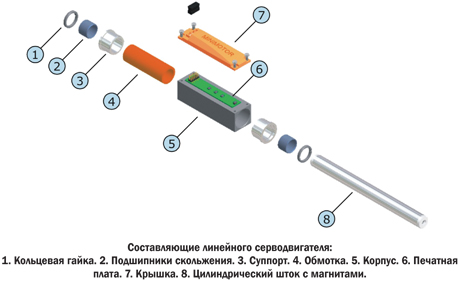

Сам двигатель находится в пределах немагнитного корпуса из нержавеющей стали, так называемой каретки. Самонесущая обмотка находится внутри каретки вместе с подшипником скольжения изготовленного из специального полимерного материала. Внутри обмотки размещается подвижный элемент – шток. Шток представляет собой полый немагнитный цилиндр из нержавеющей стали, в котором размещены небольшие сверхпрочные редкоземельные магниты в форме таблеток. Подвижный шток является ключевым компонентом двигателя, он воплощает в себе запатентованный дизайн, который позволяет создать точное синусоидальное магнитное поле по всей его длине. Данная особенность позволяет использовать интегрированные в корпус двигателя датчики обратной связи вместо традиционных внешних датчиков положения. Это важно, поскольку внешние датчики линейных перемещений зачастую могут стоить почти столько же, сколько и сам привод, кроме того, они сами являются высокоточными устройствами, которые требуют специальных условий окружающей среды, точной настройки и технического обслуживания. Интегрированные датчики Холла располагаются на электронной плате под защитной крышкой каретки.

Трубчатый форм-фактор дает поразительные преимущества. Данное исполнение обеспечивает математически идеальную ориентацию магнитного поля между обмотками каретки двигателя и магнитным штоком. Все магнитные силовые линии пересекают проводники с током под прямым углом. Такая ориентация позволяет создать максимальное усилие и эффективность. Высокая эффективность в свою очередь означает минимальное количество выделяемого тепла, которое максимизирует количество рабочих циклов.

Линейным электродвигателем можно управлять с помощью любого трехфазного серводрайвера постоянного тока, который также имеет sin/cos интерфейс обратной связи. Тем не менее лучших динамических показателей можно достичь только при использовании драйверов, специально оптимизированных для работы с линейными двигателями. В частности, такие виды контроллеров движения предлагает компания Copley Controls.

- 2.

Вращательное движение в поступательное.

Как правило, вращательное движение преобразуют в поступательное посредством следующих решений:

– Винт-гайка скольжения

– Шарико-винтовая передача (ШВП)

– Шестерня-рейка

– Ременная передача.

Кратко рассмотрим данные преобразующие передачи.

2.1. Передача винт-гайка скольжения: представляют собой приводной механизм, служащий для преобразования вращательного движения винта в поступательное движение гайки; работает на принципе трения-скольжения.

Преимущества: низкая цена, необратимый ход, высокое развиваемое усилие.

Недостатки: как правило, эффективность данной передачи зависит от типа приводного двигателя и составляет приблизительно 10–40%; устройству свойственны износ и постоянно нарастающий люфт; винт необходимо содержать в чистоте, даже небольшое загрязнение может привести к снижению эффективности или заклиниванию системы.

2.2.ШВП: принцип работы тот же, что и у передачи винт-гайка, за исключением того, что гайка содержит винтовые канавки криволинейного профиля. Канавки служат дорожками качения для шариков, которые перемещаются между витками винта и гайки. Перемещение шариков происходит по замкнутой траектории – при вращении винта шарики вовлекаются в движение по винтовым канавкам, поступательно перемещают гайку и через перепускной канал возвращаются в исходное положение.

Преимущества: передача имеет очень высокую степень эффективности – до 98%, большой срок эксплуатации, высокую точность и малый люфт. Недостатки: высокая стоимость; при использовании ШВП необходимо учитывать значительные аксиальные нагрузки, наводимые на выходной вал двигателя, как следствие, требуется применение дополнительной подшипниковой опоры; винт также необходимо содержать в чистоте во избежание заклинивания.

2.3.Шестерня-рейка : шестерня, вращаясь на валу двигателя, приводит в движение зубчату рейку. Преимущества: являет собой достаточно эффективное решение в экономическом плане, также подходит для применений, где требуется большая длина перемещений, большое усилие и точность; эффективность передачи достигает 95%.

Недостатки: как правило, конструкция имеет люфт, для уменьшения люфта необходимо изготавливать контактные зубья с более высокой точностью либо увеличить прижимную силу между шестерней и рейкой, высокая прижимная сила вызывает большие радиальные нагрузки на выходной вал двигателя или редуктора; при движении существует небольшая пульсация скорости; движение носит относительно шумный характер.

2.4.Ременная передача: шкив на валу вращает ремень, который перемещает нагрузку в линейном направлении.

Преимущества: недорогое решение, точность не лучше 50 мкм.

Преимущества: недорогое решение, точность не лучше 50 мкм.

Недостатки: ремень подвержен износу при высоких скоростях и нагрузках; ремень может растягиваться; малый люфт требует высокую степень натяжения ремня, это в свою очередь увеличивает радиальные нагрузки на выходном валу.

Что касается линейных двигателей, то они вобрали практически все преимущества описанных выше устройств и исключили большинство их недостатков. Например, отсутствие винта, гайки и прочих механических узлов делает линейный сервопривод малошумным устройством. Отсутствие элементов, подверженных износу, увеличивает срок эксплуатации двигателей. Например, если необходима высокая точность позиционирования при небольших нагрузках и высоких скоростях, то линейный двигатель способен обеспечить гораздо больший срок эксплуатации, чем сервопривод с ШВП. По тем же причинам линейные приводы в трубчатом форм-факторе не испытывают инерции, отсутствуют такие факторы, как гистерезис и люфт. Результатом является превосходная динамическая жесткость.

Наконец, трубчатые линейные двигатели сегодня находятся не на их физическом пределе. Требования будущих приложений создает необходимость в постоянном уменьшении приводов и в увеличении их чувствительности. Поэтому предел размеров двигателя зависит от стоимости, а не от фундаментальной физики.

3. Линейные серводвигатели Faulhaber

Для реализации особо точного программируемого линейного движения Faulhaber предлагает серию линейных серводвигателей.

Для реализации особо точного программируемого линейного движения Faulhaber предлагает серию линейных серводвигателей.

Эти приводы при компактном размере (двигатель LM2070 – 20 мм сторона квадрата каретки и 70 мм длина) развивают усилия до 27 Н, могут использоваться как в режиме двигателя (двигается каретка при зафиксированном вале), так и в режиме актуатора (двигается вал, каретка зафиксирована). Благодаря интегрированным линейным датчикам Холла, могут быть достигнуты точности позиционирования до 120 мкм и повторяемости до 40 мкм без применения каких-либо внешних датчиков.

Линейные серводвигатели не требуют смазки либо какого-либо дополнительного обслуживания при работе, бесшумны, развивают скорость до 3,2 м/с, а ускорения – до 198 м/с2. Линейные двигатели Faulhaber предлагаются с различной длиной штока. Доступны исполнения как для работы с компактными контроллерами производителя, так и с синусно-косинусной обратной связью, позволяющие реализовать управление с помощью ПЛК-контроллера. Кроме того, компания Faulhaber, предлагает контроллеры движения специально для работы с линейными двигателями, позволяющие реализовать полноценную настройку и конфигурацию линейного привода. Они свободно программируемы и поддерживают как последовательный интерфейс RS-232, так и сетевой интерфейс CAN.

Линейные серводвигатели не требуют смазки либо какого-либо дополнительного обслуживания при работе, бесшумны, развивают скорость до 3,2 м/с, а ускорения – до 198 м/с2. Линейные двигатели Faulhaber предлагаются с различной длиной штока. Доступны исполнения как для работы с компактными контроллерами производителя, так и с синусно-косинусной обратной связью, позволяющие реализовать управление с помощью ПЛК-контроллера. Кроме того, компания Faulhaber, предлагает контроллеры движения специально для работы с линейными двигателями, позволяющие реализовать полноценную настройку и конфигурацию линейного привода. Они свободно программируемы и поддерживают как последовательный интерфейс RS-232, так и сетевой интерфейс CAN.

4. Линейные серводвигател Dunkermotoren

Линейные серводвигатели Dunkermotoren серии ServoTube доступны в двух исполнениях:

1. Двигатели прямого привода, предназначенные для реализации работы в режиме актуатора (подвижный шток двигателя).

2. Компоненты линейных сервосистем, предназначенные для использования в качестве OEM-комплектующих и требующие установки дополнительных подшипников. С помощью таких компонент возможно реализовать работу двигателя с нагрузкой, приложенной непосредственно к каретке при зафиксированном штоке.

В состав двигателя входит интегрированный датчик обратной связи по положению, обеспечивающий повторяемость до 12 микрон. В линейные серводвигатели Dunkermotoren интегрированы линейные подшипники, обеспечивающие долгий срок службы изделия и не требующие дополнительной смазки и другого обслуживания. Серия линейных серводвигателей ServoTube может похвастать диапазоном развиваемых скоростей до 9,4 м/с и ускорений до 586 м/с2. Актуаторы характеризуются классом защиты IP67 и развивают постоянное рабочее усилие от 7 до 276 Н при долговременных нагрузках. Все двигатели соответствуют индустриальным стандартам, что позволяет провести их быстрое внедрение в уже работающие системы. Предлагается большое количество аксессуаров для интеграции актуаторов на базе линейных серводвигателей на замену пневмоцилиндров. Для комплектации с двигателями также предлагаются различные управляющие контроллеры от производителя двигателей.

В состав двигателя входит интегрированный датчик обратной связи по положению, обеспечивающий повторяемость до 12 микрон. В линейные серводвигатели Dunkermotoren интегрированы линейные подшипники, обеспечивающие долгий срок службы изделия и не требующие дополнительной смазки и другого обслуживания. Серия линейных серводвигателей ServoTube может похвастать диапазоном развиваемых скоростей до 9,4 м/с и ускорений до 586 м/с2. Актуаторы характеризуются классом защиты IP67 и развивают постоянное рабочее усилие от 7 до 276 Н при долговременных нагрузках. Все двигатели соответствуют индустриальным стандартам, что позволяет провести их быстрое внедрение в уже работающие системы. Предлагается большое количество аксессуаров для интеграции актуаторов на базе линейных серводвигателей на замену пневмоцилиндров. Для комплектации с двигателями также предлагаются различные управляющие контроллеры от производителя двигателей.

4.1. Специальная версия защищенных линейных серводвигателей

Специальная серия серводвигателей Dunkermotoren представляет собой мехатронные изделия, реализующие работу в режиме актуатора.

Двигатели этой серии отличаются корпусом, выполненным из нержавеющей стали и характеризуются классом защиты IP69K. Водяное охлаждение двигателей этой серии позволяет развить усилие до 460 Н. В двигатель интегрирован энкодер с разрешением 10 мкм, что обеспечивает повторяемость 25 мкм. режиме актуатора (подвижный шток). Питание двигателя осуществляется от трех фаз, величина питающего напряжения может достигать 600 В. Благодаря этому возможно использование как управляющей электроники, предлагаемой Dunkermotoren, так и контроллеров от сторонних производителей.

4.2. Модули линейного движения

Модули линейного движения компании Dunkermotoren - это готовые к использованию и интеграции в создаваемые системы мехатронные решения. В основе модуля лежит линейный серводвигатель Dunkermotoren, оснащенный направляющей, концевыми выключателями, цепным шлейфом и другими сопутствующими компонентами. Опционально возможно оснащение модуля линейным энкодером с разрешением до 1 мкм для решения задач позиционирования с высокой точностью.

Модули линейного движения компании Dunkermotoren - это готовые к использованию и интеграции в создаваемые системы мехатронные решения. В основе модуля лежит линейный серводвигатель Dunkermotoren, оснащенный направляющей, концевыми выключателями, цепным шлейфом и другими сопутствующими компонентами. Опционально возможно оснащение модуля линейным энкодером с разрешением до 1 мкм для решения задач позиционирования с высокой точностью.

Модуль линейного движения может иметь от 1 до 3 степеней подвижности комплектуется всегда индивидуально по ТЗ заказчика. Использование модулей линейного движения на базе линейных серводвигателей является хорошей альтернативой приводам на базе шариковинтовых и ременных передач. Модули Dunkermotoren широко применяются в упаковочных машинах и других автоматических линиях.

Илья Герасимов, инженер ООО "Микропривод"

Фотографии предоставлены ООО "Микропривод"

Реклама

Электропривод 23.10.2017 Вертикальные оси представляют определенные риски, особенно когда работа непосредственно под ними неизбежна. Поэтому необходимо надежное обеспечение защиты в металлорежущих станках.

Приводы подач всех современных металлообрабатывающих станков с ЧПУ, в том числе и электроэрозионных (ЭЭ) строятся по традиционной схеме. Так, в одном из типажей ЭЭ станков перемещения рабочего органа РО (каретки подач) осуществляется от двигателя постоянного тока через ременную передачу на ходовой винт. Через шариковую гайку (она скреплена с РО пружинами механизма защиты от соударений) вращение винта трансформируется в продольное перемещение РО.

Более надежные и современные приводы выполнены без ременной передачи. В этих приводах высокомоментный двигатель переменного тока непосредственно соединен с ходовым винтом.

Недостатки указанных видов приводов достаточно известны и очевидны:

Поскольку эти недостатки определяют основные качественные характеристики приводов (точность и равномерность хода РО, величину мертвого хода при реверсе, допустимые ускорения и скорости РО), конструкторская мысль станкостроителей давно пытается как-то уменьшить их влияние на работу приводов и оборудования в целом. Например, в соединении ходового винта с гайкой для уменьшения трения уже давно используют дорогое и сложное шариковинтовое соединение; для ликвидации зазоров в соединение винта с гайкой вводятся специальные устройства натяга соединения; ходовые винты особо точных станков изготавливают по классу эталонных; погрешности шага винтов пытаются скомпенсировать системами компенсаторов; в борьбе с температурными деформациями создаются изощрённые системы охлаждения и т.д. Проблемы, проблемы, проблемы... И уже давно ясно, что проблемы приводов с ходовыми винтами не решить никогда из-за их физико-технической сущности и построенного типа, как такового.

Архаичность рассмотренных приводов давно очевидна и передовая конструкторская мысль уже много лет работала над задачей кардинальной замены типовых приводов в металлообрабатывающем оборудовании на какие-то другие, более совершенные. Как говорят, гениальное - просто. И таким гениальным решением было использовать в качестве приводов подач станков линейные двигатели .

Принцип линейного двигателя (ЛД) не нов и, в общем, известен даже школьнику, поскольку прототипом ЛД является простейшая электромагнитная система. Такая система состоит из металлического сердечника-магнита и статорной обмотки. При подаче тока определенной полярности в обмотку сердечник сместится в ту или иную сторону, причем практически мгновенно. Изменение полярности сигнала на обмотку приведет к обратному ходу сердечника. Как видим, от источника энергии к РО нет никаких промежуточных элементов, передача энергии осуществляется через воздушный зазор, ничего не надо вращать, сразу возможно осуществление главной задачи - продольного движения РО. Гениальность решения, естественно, сразу была оценена по достоинству. На рассмотренном принципе уже десятилетия работают все элементы электроавтоматики, системы электротормозов, системы защиты, специальное оборудование ударного типа и т.д. Громадный опыт использования электромагнитных систем четко выявил их потрясающие достоинства: удивительная простота конструкции и применения, почти мгновенная остановка, мгновенный реверс, сверх быстрота срабатывания, большие усилия, простота настройки. Но не было только одного - возможности регулировать скорость РО в электромагнитной системе и обеспечивать тем самым регулируемое поступательное движение РО (сердечника). А без этой возможности применить электромагнитный привод (несмотря на его гениальность), как движитель в оборудовании, было невозможно.

Потребовались многие годы работы ученых и конструкторов в разных странах, прежде чем был достигнут успех. Особенно интенсивно велись работы в Японии, где электромагнитный привод (уже как линейный привод) был впервые успешно использован как движитель для сверхскоростных поездов. Там же были попытки создания линейных приводов для металлообрабатывающих станков, но они имели существенные недостатки: создавали сильные магнитные поля, грелись, а главное не обеспечивали равномерности в движении РО. Лишь на пороге нового тысячелетия начался серийный выпуск станков (пока в основном электроискровых (электроэрозионных)) с принципиально новыми линейными двигателями, в которых решены все проблемы по обеспечению равномерным движением РО станков со сверхвысокой точностью, с большим диапазоном регулирования скорости, с громадными ускорениями, мгновенным реверсом, с простотой обслуживания и наладки и др.

В принципе, конструкция ЛД изменилась не сильно. Собственно двигатель состоит всего из 2 (!) элементов: электромагнитного статора и плоского ротора, между которыми лишь воздушный зазор. Третий обязательный элемент – оптическая или другая измерительная линейка с высокой дискретностью (0,1 мкм). Без нее система управления станка не может определить текущие координаты. И статор, и ротор выполнены в виде плоских, легко снимаемых блоков: статор крепится к станине или колонне станка, ротор - к рабочему органу (РО). Ротор элементарно прост: он состоит из ряда прямоугольных сильных (редкоземельных) постоянных магнитов. Закреплены магниты на тонкой плите из специальной высокопрочной керамики, коэффициент температурного расширения которой в два раза меньше чем у гранита. Использование керамики совместно с эффективной системой охлаждения решило многие проблемы линейных приводов, связанные с температурными факторами, с наличием сильных магнитных полей, с жесткостью конструкции и т.п.

Точная и равномерная подача РО во всем диапазоне скоростей и нагрузок обеспечивается двумя техническими решениями:

Компания "СОДИК" организовала на своих заводах серийный выпуск широкой гаммы ЛД с характеристиками: с ходом подач от 100 до 2220 мм, с максимальной скоростью перемещения РО до 180 м/мин с ускорениями до 20G (!!!) при точности исполнения заданных перемещений (в нормальном режиме работ) равной 0,0001мм (0,1 мкм). Нагрев этих ЛД при работе не превышает + 2° С от температуры помещения. Обеспечивается практически мгновенная остановка РО, реверс, моментальная реакция привода на команды системы ЧПУ и т.д. На один и тот же рабочий орган монтируется (например, для увеличения мощности) несколько линейных двигателей. Так, в частности, устроен привод оси Z всех ЭЭ прошивочных станков "СОДИК".

Как указывалось, и статор, и ротор ЛД предельно просты. Статор исполнен в виде прямоугольного блока и крепится несколькими болтами к несущей конструкции станка. В приводе оси Z - два статора. Они размещены по обе стороны вертикального ползуна. К каждому статору крепятся два патрубка системы охлаждения статора и кабели подвода энергии и управления. Пластина ротора жестко крепится болтами к подвижной каретке (РО). Так как в приводе оси Z два ЛД, то на каретке крепятся, соответственно, два ротора, каждый напротив своего статора. Система специальных направляющих и пневмопротивовес обеспечивают исключительную легкость хода каретки, практически без усилий. Приводы по осям X, Y прошивочных станков и в приводах X, Y, U, V проволочно-вырезных станков проще - в них всего по одному ЛД.

Особенно следует отметить простоту обслуживания ЛД, простоту периодической чистки (при необходимости), профилактики и ремонта. Так, чтобы заменить ротор ЛД, достаточно открутить несколько болтов, крепящих ротор к РО. Для замены статора помимо болтов нужно лишь снять две трубки системы охлаждения статора и отсоединить кабель. Сравните эти действия, например, с комплексом работ по снятию шаровой гайки или замене подшипника ходового винта.

Эффективность применения новых приводов сразу же нашло убедительное подтверждение. Новая серия ЭЭ станков с ЛД имеет резко повышенные технико-технологические и эксплуатационные характеристики по сравнению с аналогичными станками, имеющими традиционные приводы. Так, производительность ЭЭ прошивных станков с ЛД выше, чем у станков с обычными приводами как минимум в 2 раза, а ЭЭ проволочно-вырезных – на 50%. Повысилась точность станков, расширились диапазоны параметров обрабатываемых деталей и т.д. Для объяснения этого необходимо рассматривать определенные тонкости ЭЭ технологий и работы ЭЭ оборудования, а это уже тема другая.

Нижеследующая таблица позволяет зрительно сопоставить рассматриваемые привода.

| Сравнение традиционных и линейных приводов станков | ||

|---|---|---|

| Факторы, характеристики | Традиционные приводы с ШВП | Линейные приводы |

| Промежуточные элементы передачи к РО | Ротор, вал, шкив, ремень, шкив, винт, шарики, гайка | НЕТ |

| Передача энергии на РО | От статора электродвигателя на ротор, через вал ротора на шкив, на ходовой винт, на шарики гайки, на гайку и на РО | НЕТ |

| Потери на трение | Подшипники ротора, ременная передача, подшипники ходового винта, шарики, плоскости профиля канавки гайки | НЕТ |

| Элементы с упругими деформациями | Вал ротора, ремень шкива, вал винта, плоскости профиля канавки винта, шарики, плоскости профиля канавки гайки | НЕТ |

| Элементы с температурными деформациями в приводе | Ротор двигателя, вал ротора, подшипники ротора, шкив, ремень, шкив, подшипники винта, винт, шарики, гайка | НЕТ |

| Изнашиваемые элементы привода | Подшипники ротора электродвигателя, шкив, ремень, шкив, подшипники винта, ходовой винт, шарики, гайка | НЕТ |

| Обязательные зоны для смазки | Подшипники ротора, подшипники винта, зона ШВП | НЕТ |

| Элементы, создающие инерционные нагрузки при ускорениях и реверсе | Вращающийся ротор, вал ротора, внутренние кольца подшипников вала ротора, шкивы, ремень, подшипники винта, винт, гайка и шарики в поступательном движении | Плоский ротор привода в поступательном движении |

| Основные зоны загрязнения (уровень сложности очистки) | Подшипники вала ротора двигателя (сложно ), подшипники ходового винта (сложно ), ШВП-гайка (очень сложно ) | Зазор между статором и плоским ротора (просто) |

Принцип действия линейных пьезоэлектрических двигателей, совершающих относительно большие возвратно-поступательные перемещения (несколько миллиметров или сантиметров), не отличается от принципа действия вращающихся двигателей. На рис. 6.4,а представлена конструктивная схема линейного двигателя с вибратором, совершающим продольные (П) и изгибные (И) колебания. Неподвижный вибратор 1 прижимается силой F п. к подвижной части 3 через износостойкие прокладки 2. Подвижная часть представляет собой стальной позиционер 3, перемещающийся на роликах 4. Если фазы продольных и изгибных колебаний согласовать таким образом, чтобы при удлинении вибратора он прижимался к позиционеру через левую прокладку, то позиционер будет перемещаться влево. При укорочении вибратора он прижимается к позиционеру через правую прокладку и позиционер продолжает двигаться влево. Изменение фазы продольных колебаний на 180° вызывает возвратное движение позиционера. У линейных пьезодвигателей рассмотренных выше конструкций разрешающая способность по перемещению не превышает 1-10мкм.

Рисунок 6.4

В некоторых прецизионных технологических установках, используемых, например, при изготовлении интегральных схем, в военных насекомообразных мини- и микророботах требуются исполнительные механизмы, осуществляющие перемещение в десятые или сотые доли микрометров. В качестве таких исполнительных механизмов, работающих без механических преобразователей, могут использоваться линейные пьезоэлектрические двигатели микроперемещений с управляемой деформацией преобразователя . У этих двигателей (рис. 6.4,б) рабочее перемещение осуществляет сам стержень пьезоэлемента 2, который обычно выполняется в виде столбика из пьезокерамических шайб, склеенных между собой. На торцах стержня расположены зажимы 1 и 3. Если зафиксировать зажим 1 и подать на электроды пьезоэлемента постоянное напряжение, приводящее к удлинению стержня пьезоэлемента, то конец стержня с зажимом 3 переместится вправо. Перемещение будет зависеть от приложенного напряжения. При использовании керамики с относительным удлинением (5-7)*10 -4 стержень длиной 50мм может обеспечить перемещение до 25мкм.

На этом же принципе могут быть построены и линейные шаговые двигатели с шагом в доли микрометров. После того, как правый конец стержня (рис. 6.4,б) переместился на заданный шаг, фиксируется зажим 3, освобождается зажим 1 и снимается напряжение с пьезоэлемента. Стержень сжимается до исходной длины, и его левый конец подтягивается к правому. После этого вновь фиксируется зажим 1, освобождается зажим 3 и подается напряжение на пьезоэлемент. В результате происходит шаговое перемещение двигателя и связанного с ним объекта управления на требуемое расстояние. Частота отработки шагов достигает 30-50 Гц. Весьма сложным узлом такого шагового двигателя является устройство фиксации зажимов на каждом шаге.

В заключение следует отметить основные достоинства и недостатки вращающихся и линейных пьезодвигателей. Важнейшими достоинствами пьезодвигателей, особенно при их использовании в робототехнических и компьютерных устройствах, являются следующие:

1. Высокая разрешающая способность по перемещению: до 1-10мкм в режиме преобразователя колебаний и до 0,01мкм – при использовании управляемых деформаций преобразователей.

2. Высокое быстродействие: время разгона и торможения составляют единицы миллисекунд.

3. Пьезоэлектрические двигатели обладают значительным усилием самоторможения при снятии напряжения питания за счет сил трения.

4. Диапазон регулирования скорости пьезодвигателей достигает 10 6 .

Пьезодвигатели хорошо встраиваются (интегрируются) в сложные механические узлы и применяются в приводах устройств считывания и записи информации ЭВМ, магнитофонов, видеомагнитофонов и киноаппаратов. Применение линейных пьезодвигателей для позиционирования считывающей головки позволяет повысить плотность записи на магнитных дисках в 2-3 раза.

Возможность получения у пьезоэлектрических исполнительных механизмов до 5 степеней свободы при минимальных угловых и линейных перемещениях звеньев определяет возможность их широкого применения в прецизионных системах автоматизации и управления. Например, в астрономии, в космических исследованиях – там, где требуется точная ориентация по весьма малым объектам; в ускорителях заряженных частиц, где необходимо удерживать пучок частиц в строго ограниченных геометрических координатах; в кристаллографических исследованиях.

Однако использование пьезодвигателей в исполнительных механизмах связано с рядом сложностей. Существенная зависимость резонансной частоты преобразователя от напряжения питания электродов, момента нагрузки и момента инерции на валу двигателя затрудняет обеспечение оптимального преобразования энергии. Регулировочные характеристики двигателя нелинейные, параболические; имеется довольно широкая зона нечувствительности. Механические характеристики довольно мягкие и имеют вид гипербол.

Компенсация этих недостатков может быть осуществлена путем выполнения исполнительного механизма с обратной связью по скорости. Обратная связь может быть реализована либо с непосредственным использованием измерителей скорости типа тахогенераторов, либо косвенным методом, основанным на том, что угловая скорость ротора пропорциональна активной мощности, потребляемой электронным преобразовательным устройством. При этом необходимо применение специальных способов управления высокочастотными источниками питания пьезоэлементов, которые при существенной нелинейности характеристик самих пьезопреобразователей и нелинейности механических и регулировочных характеристик двигательной части могли бы обеспечить устойчивую работу при сильных случайных возмущениях. На практике для обеспечения требуемых статических и динамических характеристик при регулировании или стабилизации скорости применяются:

- амплитудный способ, основанный на регулировании амплитуды напряжения на электродах пьезоэлемента,

- амплитудно-фазовый способ, основанный на регулировании амплитуды напряжения и сдвига по фазе тока на электродах пьезоэлемента.

Пьезоэлектрические двигатели теоретически могут иметь весьма высокие силовые и энергетические характеристики, т.к. только пьезоэлектрическая керамика преобразует электрическую энергию в механическую с КПД, превышающим в ряде случаев 90%. Однако потери мощности в остальных частях двигателя приводят к тому, что КПД реальных микродвигателей мощностью до 10Вт не превышает 10 – 25%.

Серийный выпуск и применение пьезодвигателей сдерживается сложностью изготовления хороших пьезокерамических и износостойких материалов. С этим связано в настоящее время ограничение мощности пьезодвигателей уровнем порядка 10Вт. Быстрый износ деталей, контактирующих в процессе передачи движения, ограничивает срок службы двигателей.

Назначение и типы линейных электродвигателей

Ротационные электродвигатели обычно предназначены для реализации вращательного движения рабочего механизма. Иногда эти двигатели осуществляют поступательные или возвратно-поступательные движения. Достигается это при помощи кинематических передач усложняющих конструкцию и снижающих коэффициент полезного действия привода. Применение линейных электродвигателей позволяет устранить эти недостатки.

В ротационных электродвигателях индуктор представляет собой цилиндр, внутри которого вращается ротор. В плоских линейных электродвигателях индуктор развернут на плоскости. Индуктор цилиндрического линейного электродвигателя - цилиндр, внутри которого линейно перемещаются вторичные элементы.

Основные типы линейных электродвигателей: линейные асинхронные электродвигатели, линейные синхронные электродвигатели, линейные электродвигатели постоянного тока, линейные шаговые электродвигатели. Наибольшее применение получили линейные асинхронные электродвигатели. Первичная обмотка асинхронного линейного электродвигателя возбуждает бегущее электромагнитное поле. В результате взаимодействия первичного поля и индуктируемых токов во вторичном элементе возникает тяговое усилие. Вторичный элемент прямолинейно перемещается. В линейных асинхронных электродвигателях имеют место ухудшающие характеристики краевые эффекты. Разомкнутость магнитной цепи в продольном направлении вызывает продольный краевой эффект. Увеличение числа полюсов индуктора снижает продольный краевой эффект. Наличие на краях вторичного элемента продольных составляющих токов, не создающих полезное тяговое усилие - поперечный краевой эффект. Увеличение ширины вторичного элемента снижает влияние поперечного краевого эффекта. Итак, принцип действия как ротационных, так и линейных электродвигателей имеет одну и ту же физическую природу.

Применение линейных электродвигателей

Линейные электродвигатели применяются там, где они упрощают конструкцию, повышают производительность машин и оборудования, или в тех случаях, когда использование ротационных электродвигателей по их характеристикам невозможно. Применение линейных электродвигателей наиболее перспективно в промышленном и пассажирском транспорте. В конвейерных поездах индукторы электропривода расположены вдоль рельсового пути, вторичный элемент электродвигателя находится на подвижном составе. Такие поезда удобны при транспортировке угля, руды и строительных материалов. На примере системы городского эстакадного пассажирского транспорта показан другой вариант исполнения линейного электродвигателя, где вторичный элемент установлен вдоль пути в виде токопроводящей вертикальной полосы. А индукторы установлены в движущемся вагоне. Линейные асинхронные электродвигатели широко применяются в приводах различных исполнительных механизмов и устройств. В приводах разъединителей тяговых подстанций цилиндрический линей электродвигатель существенно упрощает конструкцию, повышает быстродействие и эксплуатационную надежность оборудования.

В ряде случаев, вторичным элементом двигателя может быть и деталь рабочего механизма. Привод поворотного стола манипулятора осуществлен на базе плоских линейных электродвигателей, что обеспечивает высокую точность углового позиционирования стола и существенно упрощает механическую часть устройства. В отдельных случаях, линейные асинхронные электродвигатели могут эффективно выполнять сразу несколько целевых функций. Литейная карусельная машина. Ее привод реализован на линейных электродвигателях плоского исполнения. Он может перемещать и при технологической необходимости подогревать из ложницы. Коэффициент полезного действия таких приводов значительно выше, чем КПД приводов с одной целевой функцией.

Принцип работы линейного асинхронного электродвигателя может быть использован при создании других электромагнитных устройств, например в сепараторах цветных металлов. Линейные электродвигатели успешно применяются в различных системах внутрицехового транспорта. Основными преимуществами линейных электродвигателей являются возможность получения непосредственного прямолинейного движения, больших скоростей и ускорений, простота конструкции, бесшумность и надежность работы. Развитие микропроцессорной техники и разработка новых средств управления позволяют постоянно расширять области эффективного применения линейных электродвигателей.

Линейный двигатель является электрической машиной, принцип работы которой основан на использовании энергии бегущего магнитного поля. Основное преимущество таких двигателей состоит в отсутствии кинематических цепей для преобразования вращательного движения в линейное, что существенно упрощает конструкцию приводимого в движение механизма и повышает его КПД. Существует большое разнообразие линейных двигателей. В настоящее время больший интерес проявляется к асинхронным линейным двигателям как относительно простым по конструкции.

Эти двигатели можно представить как разрезанную по образующей и развернутую в плоскость обычную асинхронную машину вращательного движения. Развернутый в плоскость статор асинхронного двигателя является первичным элементом, а развернутый ротор вторичным элементом линейного двигателя (рис. 1).

Стальной сердечник первичного элемента выполняется шихтованным, а в его пазах укладывается многофазная (обычно трехфазная) обмотка. Вторичный элемент выполняется с короткозамкнутой обмоткой, уложенной в пазы стального сердечника, или представляет собой сплошную токопроводящую пластину. Пластина изготовляется из меди, алюминия или ферромагнитной стали. При включении обмотки первичного элемента в многофазную сеть образуется магнитное поле, которое перемещается вдоль магнитопровода со скоростью

V 1 = 2τf 1

где τ - полюсное деление;

f 1 - частота питающего напряжения.

При своем перемещении магнитное поле индуктирует во вторичном элементе машины ЭДС. Эта ЭДС вызывает токи, от взаимодействия которых с магнитным полем образуется механическая сила (тяговое усилие), стремящаяся сдвинуть элементы относительно друг друга.

В линейном двигателе в зависимости от его конструкции и назначения возможно относительное перемещение как первичного, так и вторичного элемента. Как и в обычном асинхронном двигателе, перемещение элемента происходит с некоторым скольжением относительно поля

S = ( v 1 - v ) / v 1

где v - скорость движения элемента.

Номинальное скольжение линейного двигателя равно 2-6%.

На работу линейного двигателя оказывают существенное влияние краевые эффекты, возникающие из-за конечных размеров разомкнутых магнитопроводов элементов. Это приводит к ухудшению таких характеристик, как тяговое усилие, коэффициент мощности и КПД.

Линейные двигатели могут быть успешно применены на ленточных и тележечных конвейерах, в приводах эскалаторов и движущихся тротуаров, в металлорежущих и ткацких станках, где рабочие органы совершают возвратно-поступательное движение. Большие перспективы имеет применение линейных двигателей для транспорта. Основным преимуществом линейного двигателя в этом случае является

возможность получения высоких скоростей движения до 400-500 км/ч.